Максимальный взлетный вес Airbus A380 составляет почти 600 тонн. Насколько прочным должен быть стык между крыльями и фюзеляжем, чтобы он не сломался? И как ему можно доверять, если не происходит переломов в реальном времени? Как это было проверено? Я имею в виду, вы не можете разместить такой большой сустав в аэродинамической трубе, кроме как в компьютерном моделировании.

Детали требуемой прочности, вероятно, будут сложными и запатентованными. Однако мы можем сделать очень приблизительную оценку.

Используя уравнение для оценки изгибающего момента корня здесь и следующие числа:

- Вес фюзеляжа: 230 000 кг

- MTOW: 577,000 kg

- Двигатели: 25,000 kg

- Топливо: 260,000 кг

- Крылья: 60,000 кг

- Размах крыльев: 79,75 м

- Коэффициент конусности крыла: 0.17

Уравнение дает корневой изгибающий момент 17 300 000 Нм. Конечно, это просто статическая нагрузка. Если вы рассматриваете подтяжку 2.5 g, это может быть 43,300,000 Nm. Но на земле крылья сгибаются под собственным весом. Выполнение уравнения изгиба на весе крыла и добавление в двигателях дает 23 900 000 Нм в другом направлении.

Что касается того, как ему можно доверять: много математики. Такие организации, как EASA, ожидают большей точности, чем моя оценка выше, что требует анализа конкретных условий нагрузки, которые необходимо выполнить, как статические, так и динамические, и конкретный дизайн крыла, структурно и аэродинамически, и именно так аэрокосмические инженеры зарабатывают большие деньги.

Конечно, A380 больше, чем что-либо массовое производство раньше. Но глубокий анализ учтет это. Airbus имеет некоторый опыт создания больших самолетов, поэтому они имеют довольно хорошее представление о том, что работает, а что нет. Детальное испытание также сделано, на всем от гаек и болтов до всех планеров. Вся эта информация используется для резервного копирования проекта. Airbus не собирается вкладывать деньги в большой тест, не будучи достаточно уверенным, что он будет работать, и EASA не собирается сертифицировать дизайн, пока он не будет успешно протестирован. Современный анализ позволяет довольно точно предсказать, где и при какой нагрузке структура выйдет из строя.

Но даже тогда, с чем-то таким большим и сложным, все происходит. Важные вещи, такие как крылья, необходимы, чтобы не потерпеть неудачу, даже если они повреждены, и иметь избыточные пути нагрузки, так что даже если часть не удастся, оставшаяся структура будет держать. Части проверены для того чтобы искать повреждение прежде чем оно будет критическим. Проблемы найдены . Больше анализа сделано, и исправления реализованы. Обычно это не будет проблемой «крыло не может справиться с нагрузкой», но»крыло изнашивается слишком быстро». Усталость труднее предсказать и спроектировать.

Требования FAA находятся в 14 CFR часть 25 . Это включает:

Если не указано иное, к предписанной предельной нагрузке, которая считается внешней нагрузкой на конструкцию, должен применяться коэффициент безопасности 1,5.

Так они должны принять максимальную нагрузку предпологаемую без постоянной деформации (нагрузки предела), и позволяют коэффициенту запаса прочности 1.5 поверх этого без терпеть неудачу (предельной нагрузки). Для того чтобы показать что структура способна соотвествовать:

Для каждого критического состояния нагрузки должно быть показано соответствие требованиям к прочности и деформации данного элемента. Структурный анализ может быть использован только в том случае, если структура соответствует той, для которой опыт показал надежность этого метода. Администратору могут потребоваться окончательные нагрузочные тесты в тех случаях, когда предельные нагрузочные тесты могут быть неадекватными.

Это означает, что все анализы должны быть надежными. Это необходимо либо протестировать, либо сравнить с известными характеристиками предыдущих конструкций. Испытания также должны быть достаточными для подтверждения того, что требования будут выполнены.

как ему можно доверять?

Как и все воздушные суда, Сертификация типа требует их испытания. Я думаю, что крылья протестированы на предел нагрузки 1,5 x.

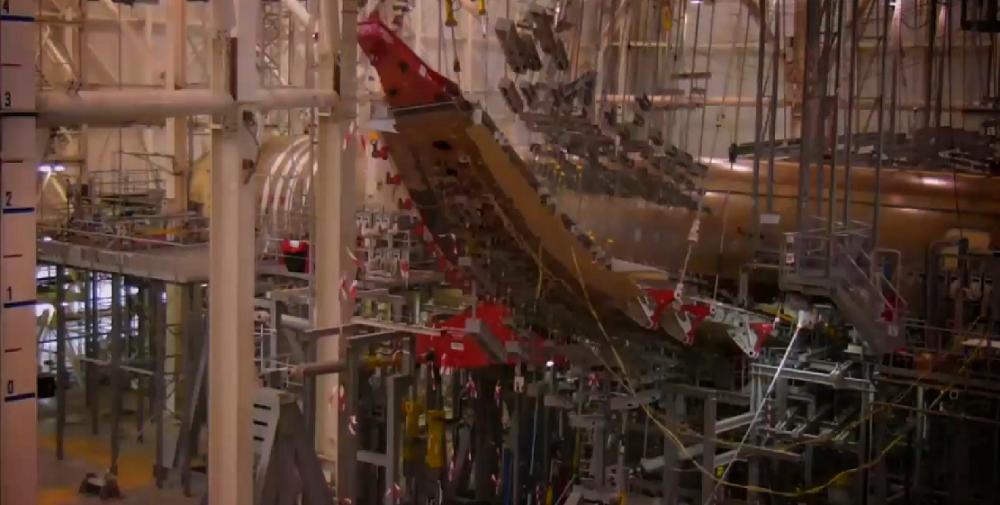

A380: структурные статические испытания

Структурные статические испытания A380 начались в ноябре 2004 года в рамках подготовки к первому полетному клиренсу.

Испытания включали: калибровочное испытание летной испытательной установки (FTI), максимальный изгиб крыла при предельной нагрузке , испытание на функционирование элеронов и спойлеров при максимальном изгибе крыла, испытание на давление в фюзеляже, испытания на усталость и моделирование летных циклов.

Они помещают планер в испытательный стенд и увеличивают нагрузку на крылья, пока крылья не сломаются. Эмпирические данные сравниваются с предсказаниями математических моделей.

Испытание крыла Airbus A380

Испытание крыла Airbus A350 … (A350 видео пыток)

Испытание крыла Boeing 787

Этот. Инженеры не оставляют все на волю случая, а модели-модели помогают проектировать, но они точно проверяют, как что-то сломается, фактически сломав его, просто чтобы быть уверенным (и помочь сделать следующие модели лучше).

Уродливая правда: трещины действительно происходят, и произошли на корне крыла A380, но это нормально. Читайте дальше.

Статическая нагрузка только один аспект. Обычно движущей силой конструкции является усталостная нагрузка, которая представляет собой постоянное подергивание аэродинамических и инерционных сил на всех частях самолета. Сегодня самолеты сконструированы таким образом, что трещины не будут угрожать между двумя интервалами досмотра.

Эта техника была хорошо изучена на самолетах конца сороковых и начала пятидесятых годов . До тех пор срок эксплуатации металлических самолетов составлял порядка десятков часов. Части были конструированы для максимальной статической нагрузки плюс фактор безопасности 1.5 до 2.0. Усталость не учитывалась.

Деревянные самолеты не имеют проблем усталости, однако алюминий чрезвычайно чувствителен к циклическим нагрузкам. Трещины появятся после достаточного количества циклов нагрузки даже при очень низких уровнях напряжения и будут расти с любым дополнительным циклом нагрузки. Теперь подход заключается в определении интервалов проверки таким образом, чтобы трещины, которые начинаются сразу после последней проверки, не выросли до точки, которая угрожает структурной целостности до следующей проверки. Для этого все основные детали должны быть изготовлены из двух несущих элементов, один из которых может выйти из строя, не приводя к отказу всей детали.

Теперь мы установили, что каждая часть соединения фюзеляж-крыло состоит из двух параллельных элементов, каждый из которых способен нести полную предельную нагрузку, на которую должна быть рассчитана деталь. Мы также знаем, что эта прочность может быть гарантирована только на часть срока службы самолета. В случае A380, 2 вещи совмещают для того чтобы сделать конструкцией корня крыла определенную возможность. Первый-это законы масштабирования: если что-то растет в размерах, то его объем и масса будут расти с увеличением Куба размера, но сечение несущей конструкции будет расти только с увеличением квадрата. Вторым фактором является высокое число круиз-Маха 0,85 от A380. Это было необходимо, чтобы убедиться, что полеты с A380 не займет больше времени, чем полеты с любого конкурирующего авиалайнера, так что A380 рейсы всегда на первом экране систем бронирования.

Высокое число Маха требует тонкого крыла, а законы масштабирования означают, что A380 будет нуждаться в относительно более толстых фланцах и фитингах, чем меньший самолет. Это может быть вычислено с высокой точностью с помощью кодов конечных элементов, таких как Patran в сочетании с NASTRAN или ANSYS. После расчета одно крыло должно быть нагружено до тех пор, пока оно не сломается на испытательном стенде, а другое крыло будет подвергнуто моделируемым летным напряжениям на другом испытательном стенде. Здесь важна порывистая нагрузка, которую невозможно смоделировать в аэродинамической трубе. Поэтому крыло нагружено множеством гидравлических домкратов, управляемых компьютером для имитации аэродинамических нагрузок. Когда будет проведено достаточное количество испытаний, самолет будет сертифицирован на начальное количество часов полета, которое будет постепенно увеличиваться по мере прохождения динамических испытаний. В случае A380, некоторые ранние самолеты показали трещины в корне крыла, поэтому были добавлены местные подкрепления.

Таким образом, уродливая правда заключается в том, что трещины происходят регулярно, но конструкция конструкции и рабочие процедуры гарантируют, что они не вызывают массовых сбоев.

Спасибо, Питер ! Это было исчерпывающее объяснение. Я, так или иначе, видел, как дрожат крылья во время внутренних гражданских полетов в самолетах Boeing 777 / A320 во время взлета / посадки

@saurabhsingh: крылья очень определенно предназначены для сгибания, в некоторых случаях довольно много. Это очевидно, если вы смотрите в окно во время даже легкой турбулентности.

Привет! Ваш вопрос немного «открытый». На » как сильно …», единственный возможный ответ — «очень сильный», что не совсем полезно. Может быть, вы хотите спросить, например, как измеряется необходимая прочность или как проверяется соединение на соответствие требованиям?

Как сказано в одном из ответов, типичное испытательное напряжение в машиностроении в 1,5 раза превышает номинальную нагрузку. Накоплен большой опыт в материаловедении, металлургии и неразрушающих исследованиях (рентгенография, ультразвук, флуоресцентный пенетрант, магнитный и вихревой ток и др.). это относится к машиностроению в целом (и, как следствие, к машиностроительной отрасли авиационной техники).) Типы проведенных испытаний зависят, по крайней мере, в такой же степени от используемого материала, как и от применения. Планирование инспекций, очевидно, особенно важно с воздушными судами.

@steveverrill пожалуйста, напишите ответы как ответы, а не комментарии.

Существенный момент, упущенный из виду, заключается в том, что сами крылья весят около 30 тонн каждый, пустые и удерживают большинство из 260 тонн топлива, загруженного в самолет на MTOW. Таким образом, из 600t около половины фактически находится в Крыльях, поэтому не нужно поддерживать суставы крыла, потому что это крылья, которые генерируют подъем.

@DavidRicherby Да, это определенно правда !!